Technologie

Technologischer Prozess

Nach der Behandlung des Eingangsabfalls durch Trennung und Zerkleinerung auf die gewünschte Fraktion bis zu 50 mm wird er durch den Förderer zu der Reaktionskammer-Speicherkammer befördert, aus der die Reaktionskammer durch Schwerkraft gefüllt wird.

Wenn das Gerät von Gasbrennern eingeschaltet wird, ist die Reaktionskammer auf ca. 450 °C erwärmt. Wenn die Kammer mit Abfall gefüllt ist, verdampft die gesamte Feuchtigkeit auf 200 °C und der Prozess der Mineralisierung, Vergasung und Verwendung beginnt. Die Temperaturen liegen je nach Art des zu behandelnden Abfalls zwischen 500 und 550 °C.

Der Prozess der Mineralisierung führt zu Materialtrocknung und anschließender Zersetzung. Kohlenstoff wird zu CO2 oder anderen organischen Verbindungen vergast, die auf den Katalysatoren zu CO2 und H2O verteilt sind. Der gesamte Kohlenstoff wird verbraucht, da die laufenden Reaktionen die Gaskohlenwasserstoffketten verkürzen, die katalytisch auf CO2 und H2O und das inerte Material verteilt sind, abhängig von dem, was in organischem Material gefunden wird.

Die Metall- und Glaskomponenten, die in den Abfällen im Mineralisierungsprozess enthalten sind, werden aufgrund der niedrigen Prozesstemperatur und der vernachlässigbaren Anwesenheit von Sauerstoff von 3% nicht oxidiert, und sie bleiben unverändert im Prozess. Man kann sagen, dass der Prozess, der in der Reaktionskammer stattfindet, anaerob ist.

Die katalytische Mineralisierung ist ein Prozess, bei dem organische Materialien ein Mineral bilden.

Die Abfallmenge wird je nach Zusammensetzung um das 20-100-fache reduziert.

Verarbeiteter Abfall wird aus der Reaktionskammer in Form eines feinen Mineralpulvers abgegeben und von dem Trichter, der sich an seinem unteren Teil befindet, durch den Förderförderer zu einem Sammelbehälter transportiert.

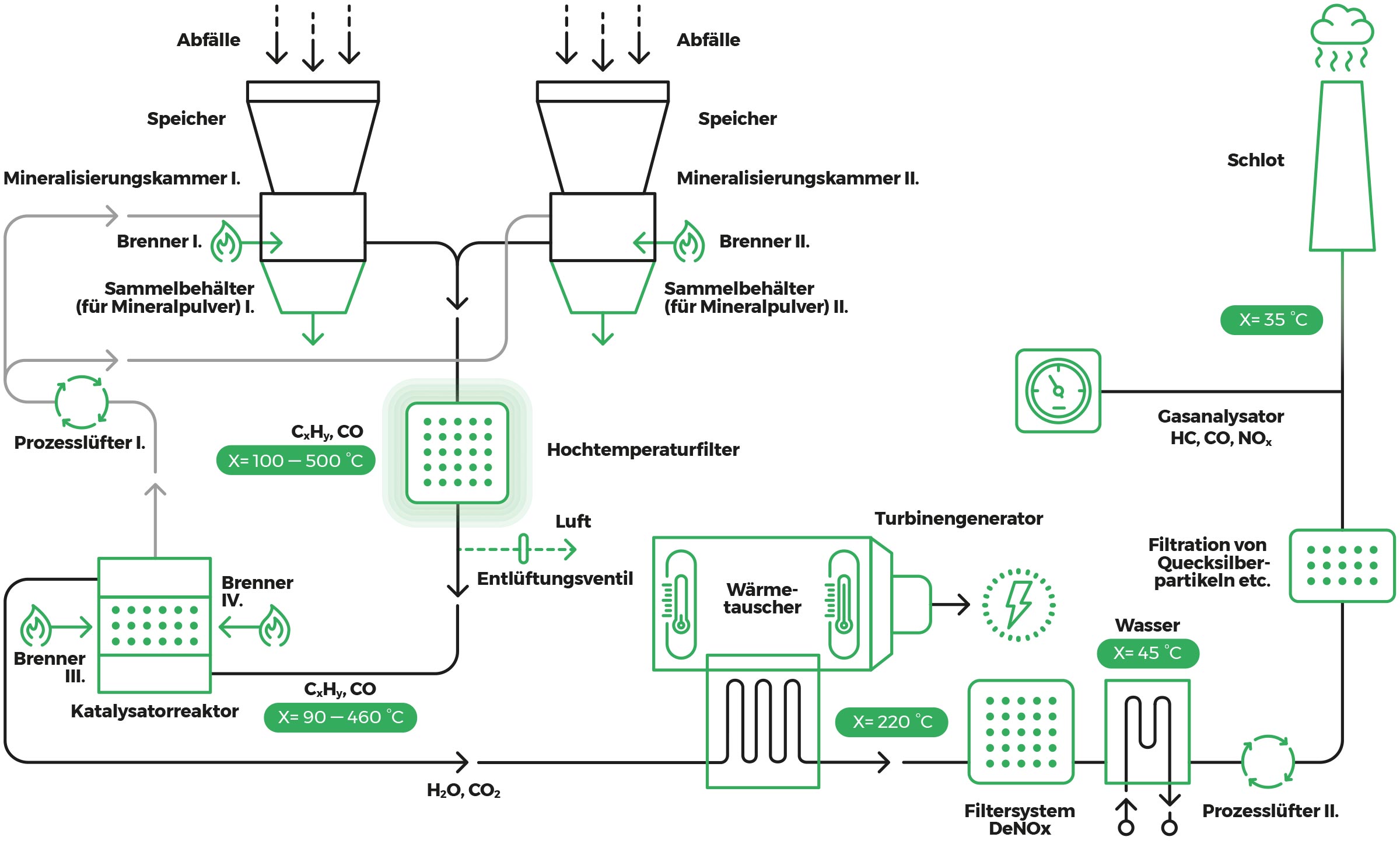

Dies beendet den Prozess der Mineralisierung und startet den Prozess der technischen Reinigung von Gasen. Die Temperatur wird auf 400 °C reduziert, um die Katalysatoren nicht zu beschädigen. Das Reaktionsgas wird zu Hochtemperaturfiltern transportiert, durch die es fließt und wird von allen Verunreinigungen und Mineralien gereinigt, um die Katalysatoren nicht zu beschädigen.

Anschließend wird es zu einem katalytischen Dotierstoff transportiert, wo es durch Luft oxidiert wird, wodurch seine Temperatur auf 600 °C ansteigt. Der Reaktor führt eine Reaktion durch, die CxHy und CO zu H2O und CO2 verändert. Aus dem Reaktor werden 5% des heißen Gases zurück in die Reaktionskammer transportiert, die sich erwärmt und nicht mehr durch einen Gasbrenner erhitzt werden muss. Die restlichen 95% des Heißgases gehen in einen Wärmetauscher, der nach dem Austauschprinzip arbeitet (Luft - Luft, Luft - Wasser, Luft - Öl). Der Wärmetauscher reduziert die Temperatur von 600 °C auf 220 °C. Aus dem Austauscher kann Luft oder Dampf zu einem Turbinengenerator zugeführt sein, der Elektrizität durch Leistung erzeugt oder in den DeNOx-katalytischer Reaktor einströmt, wo er NOx zu NO2 reduziert.

Die Katalysatoren arbeiten bei optimaler Temperatur. Das Gas zersetzt sich an den Katalysatoren zu CO- und CO2- und NOx-Verbindungen. Die Chlorverbindungen zersetzen sich aus dem Gas, die auf Sorbentien weiter verarbeitet oder alkalisiert (auf dem Medium adsorbiert) werden, um CO2 zu erzeugen. Das Reaktionsgas wird anschließend in einem Reverse Oxydationsmittel gereinigt. Die Reinigungsstufe beträgt 99,9%.

Anschließend wird das Gas zu einem Wärmetauscher transportiert, wo die Temperatur von 220 °C auf 35 °C absinkt und von dort in einen Schornstein transportiert wird, wo es als CO2- und H2O-Dampf aus der Luft abgelassen wird. Wenn wir H2O, das im Volumen von 600 l / t Abfall in die Atmosphäre gelangt, einfangen, wird nur CO2 abgelassen.

Schema

Das Grundschema der kommunalen Entsorgungseinrichtung.