Tecnologías

Procedimiento Tecnológico

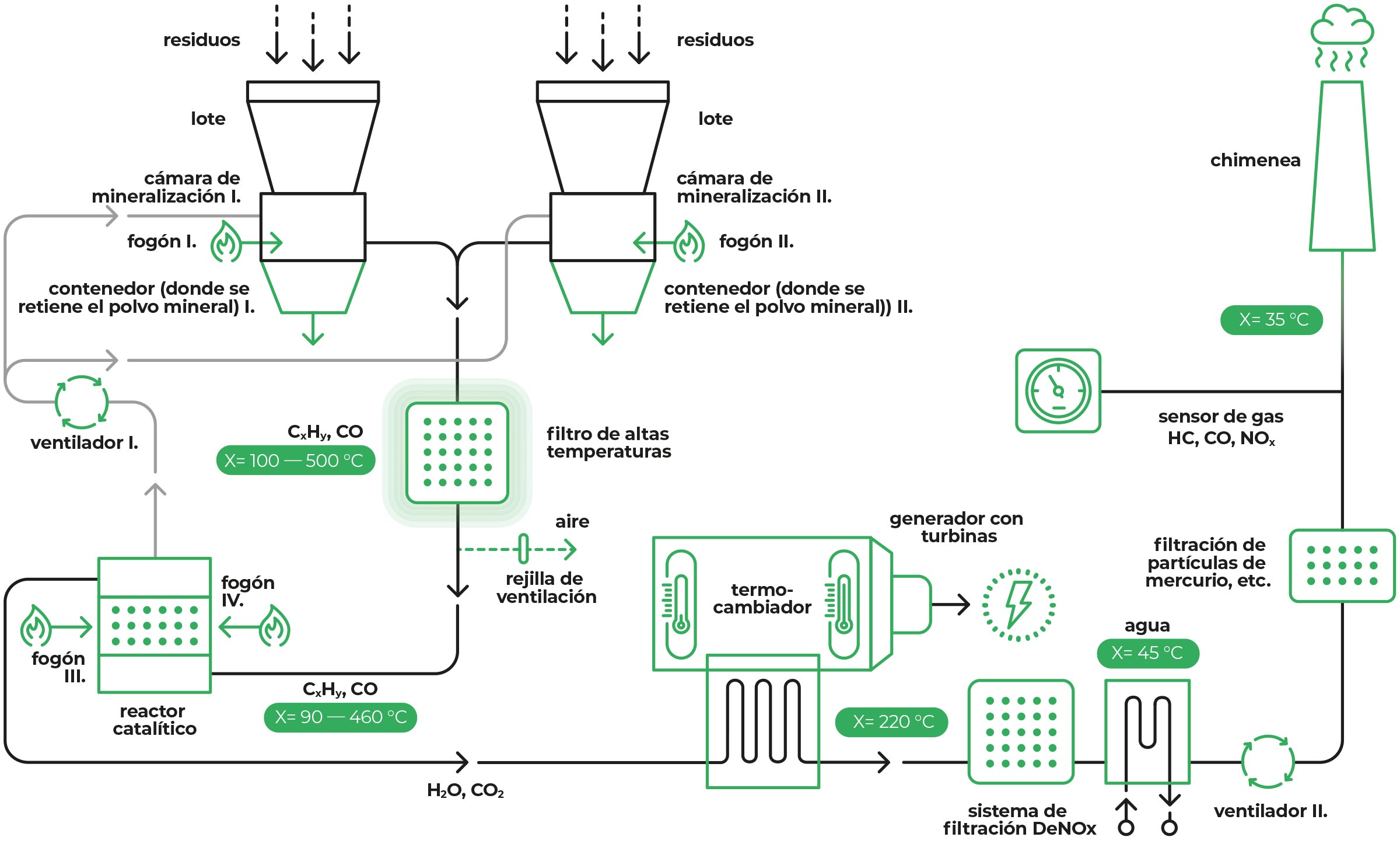

Una cinta transportadora lleva los residuos separados y triturados hasta tamaño de partículas menor de 50 mm al lote de la cámara reactiva. El relleno por gravedad transporta residuos triturados a la cámara reactiva.

Una vez activado el equipo, los fogones de gas calientan la cámara reactiva a 450 °C (temperatura operativa aproximada). Cuando los residuos llenan la cámara, toda la humedad se evapora, a los 200 °C se inicia el proceso de mineralización, gasificación y valorización. El rango de temperaturas de 500 a 550 °C depende del tipo de residuos gestionados.

La mineralización deseca y a continuación descompone el material. El carbono gasifica a CO2 u otros compuestos orgánicos descompuestos a CO2 y H2O en los catalizadores. El carbono queda totalmente consumido, ya que las reacciones de trasfondo acortan los hidrocarburos enlazados descompuestos a CO2, H2O y material inerte durante la reacción catalítica, dependiendo del contenido de la sustancia orgánica.

Los componentes de metales y cristal en los residuos no están sometidos a la oxidación durante la mineralización. Este hecho se justifica por la temperatura baja y 3% insignificantes de oxígeno. Es decir, esta tecnología no altera su forma durante el proceso. El proceso que tiene lugar en la cámara reactiva es considerado anaeróbico.

La mineralización catalítica es un proceso que convierte los materiales orgánicos en minerales.

El volumen de los residuos iniciales disminuye en 80 a 99 % dependiendo de su composición.

Los residuos procesados/valorizados sale de la cámara reactiva en forma de polvo mineral fino. La cinta elevadora transporta el lote instalado en el fondo del equipo al contenedor de residuos.

Con este paso termina el proceso de mineralización, dando lugar a la purificación técnica de gases. La temperatura cae a 400 °C, que no perjudica a los catalizadores. Durante la reacción, el gas está transportado a los filtros de alta temperatura, fluye a través, los filtros retienen todas impurezas y minerales evitando cualquier daño de los catalizadores.

Gas sigue al encendedor (ignitor) catalítico donde está oxidado por aire, aumentando su temperatura a 600 °C. El reactor acoge reacciones que convierten CxHy y CO en H2O y CO2. 5% del gas caliente está transportado del reactor otra vez a la cámara reactiva, calentándose, y ya el calentamiento en un fogón de gas ya no es necesario. Los 95% restantes del gas caliente siguen al termocambiador donde se emplea el sistema de intercambio (aire - aire, aire - agua, aire - aceite). En el termocambiador, la temperatura baja de 600 °C a 220 °C. Aire o agua evaporada continúa a turbogenerador - recurso de energía eléctrica dependiendo de la potencia; o al reactor catalítico DeNOx donde NOX se transforma en NO2.

Los catalizadores funcionan con temperaturas óptimas. El gas se descompone en los catalizadores, dando lugar a CO, CO2 y compuestos de nitrógeno NOx. Los compuestos de cloro que se descomponen en el gas están posteriormente procesados o sometidos a alcalización (las sustancias están retenidas en el medio) en los sorbentos, se produce CO2. A continuación, el gas reactivo está purificado en un oxidador térmico. La purificación alcanza el 99,9 %.

En la próxima fase, el gas está transportado al termocambiador, su temperatura baja de 220 °C a 35 °C y sigue a la „chimenea“ donde se convierte en vapor - CO2 y H2O y sale al aire. Si retenemos 600 l de H2O / 1 tonelada de residuos, al aire vertimos solo CO2.

Esquema

El esquema básico del equipo de eliminación de los residuos municipales.