Technológia

Technologický postup

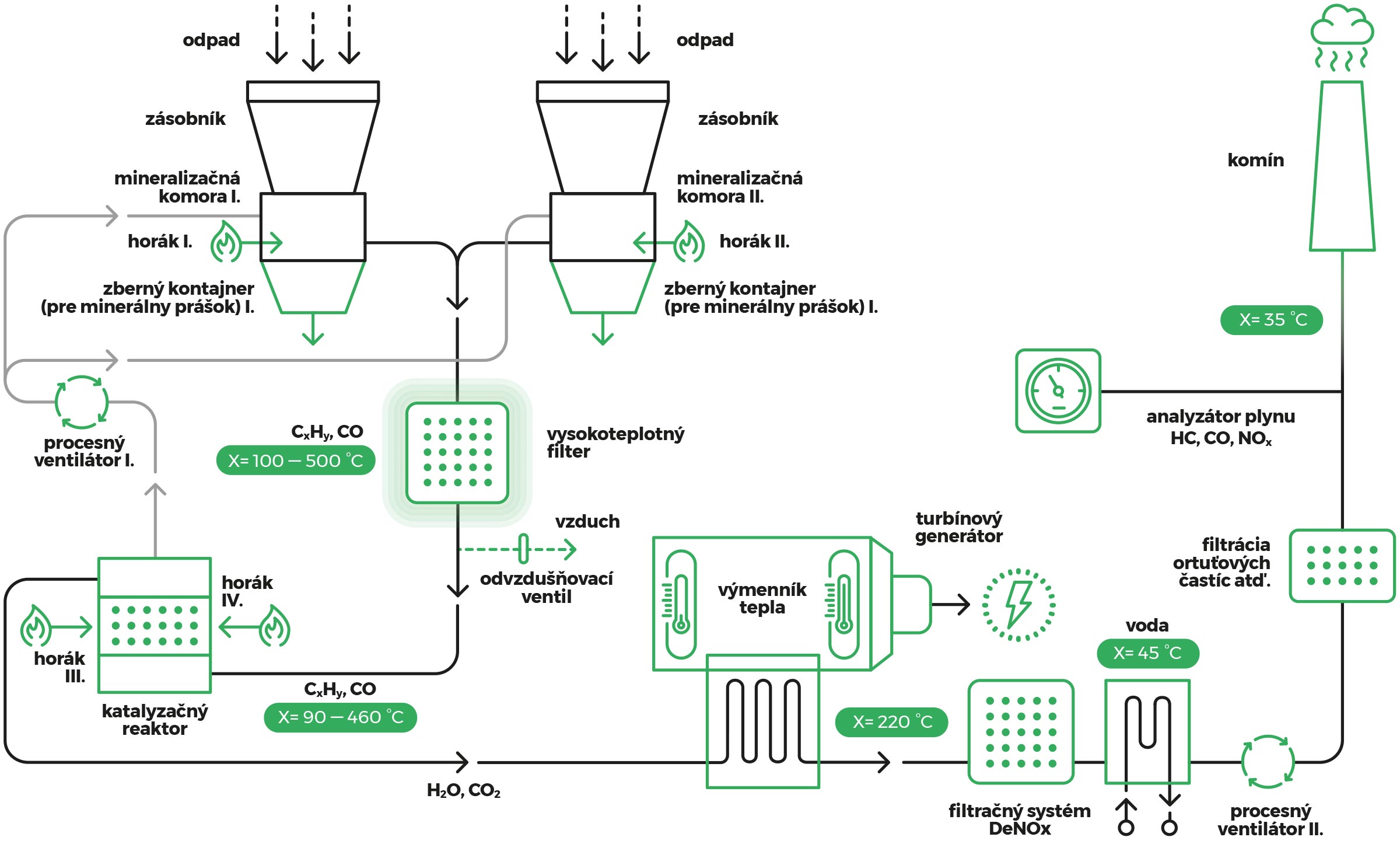

Po úprave separáciou a drvením na požadovanú frakciu do 50 mm je vstupný odpad transportovaný dopravníkom do zásobníka reakčnej komory. Z neho je gravitačne plnená reakčná komora.

Reakčná komora je po zapnutí zariadenia zahriata plynovými horákmi na prevádzkovú teplotu cca. 450 °C. Po naplnení komory odpadom sa z neho odparí akákoľvek vlhkosť a od teploty 200 °C začína proces mineralizácie, splyňovania a utilizácie. Teploty sa pohybujú od 500 do 550 °C podľa druhu spracovaného odpadu.

Procesom mineralizácie dochádza k vysušeniu materiálu a jeho následnému rozkladu. Uhlík sa plynofikuje na CO2 alebo na iné organické zlúčeniny, ktoré sú rozložené v katalyzátoroch na CO2 a H2O. Celý uhlík sa spotrebuje, pretože prebiehajúce reakcie skracujú reťazce plynových uhľovodíkov, ktoré sú katalyticky rozložené na CO2 a H2O a inertný materiál (podľa toho, čo sa nachádza v organickej hmote).

Zložky kovu a skla, nachádzajúce sa v odpade pri procesu mineralizácie, nezoxidujú. Je to z dôvodu nízkej teploty a zanedbateľnej 30% prítomnosti kyslíka. Po použití tejto technológie tak vychádzajú v nezmenenej podobe. Dá sa povedať, že proces, ktorý prebieha v reakčnej komore, je anaeróbny.

Katalytická mineralizácia je proces, pri ktorom z organických materiálov vznikne minerál.

Objem vstupného odpadu sa znižuje o 80 až 99 percent v závislosti od jeho zloženia.

Spracovaný/zužitkovaný odpad vychádza z reakčnej komory v podobe jemného minerálneho prášku. Zo zásobníka, ktorý sa nachádza v jeho spodnej časti, je transportovaný vynášacím dopravníkom do zberného kontajnera.

Týmto sa ukončil proces mineralizácie a začína proces technického čistenia plynov. Dochádza k úprave teploty, ktorá sa znižuje na 400 °C, aby nedošlo k poškodeniu katalyzátora. Po reakcii je plyn transportovaný na vysokoteplotné filtre, ktorý preteká a vyčistí sa od všetkých nečistôt a minerálov, aby nepoškodil katalyzátory.

Následne je transportovaný do katalytického dopaľovača, kde sa okysličí vzduchom, tým stúpne jeho teplota na 600 °C. V reaktore prebieha reakcia, pri ktorej sa mení CxHy a CO na H2O a CO2. Z reaktora sa 5 % horúceho plynu transportuje spať do reakčnej komory, čím sa ohrieva a už nie je potrebné ju zohrievať plynovým horákom. Zvyšná časť 95 % horúceho plynu ide do výmenníka tepla, ktorý pracuje na princípe výmeny (vzduch – vzduch, vzduch – voda, vzduch – olej). Vo výmenníku tepla sa zníži teplota zo 600 °C na 220 °C. Z výmenníka môže ísť vzduch, alebo vodná para do turbogenerátora, ktorý vyrába elektrickú energiu podľa výkonu alebo ide do katalytického reaktora DeNOX, kde redukuje NOx na NO2.

Katalyzátory pracujú v optimálnej teplote. Plyn sa rozkladá, na katalyzátoroch vzniká CO a CO2 a zlúčeniny dusíka NOx. Z plynu sa rozkladajú zlúčeniny chlóru, ktoré sú ďalej spracovávané, alebo sa alkalizujú (zachytávanie látok na základe média) na sorbentoch a vzniká CO2. Po reakčný plyn je následne dočistený v reverznom oxidátore. Úroveň čistenia je 99,9%.

Následne je plyn transportovaný do výmenníka tepla, kde sa zníži jeho teplota z 220 °C na 35 °C a odtiaľ je transportovaný do komína, kde je v podobe vodnej pary – CO2 a H2O – vypustený do ovzdušia. V prípade, že zachytíme H2O, ktorá je v objeme 600 l/t odpadu, do ovzdušia vypustíme iba CO2.

Schéma

Základná schéma zariadenia pre likvidáciu komunálneho odpadu.