Technologie

Technologický postup

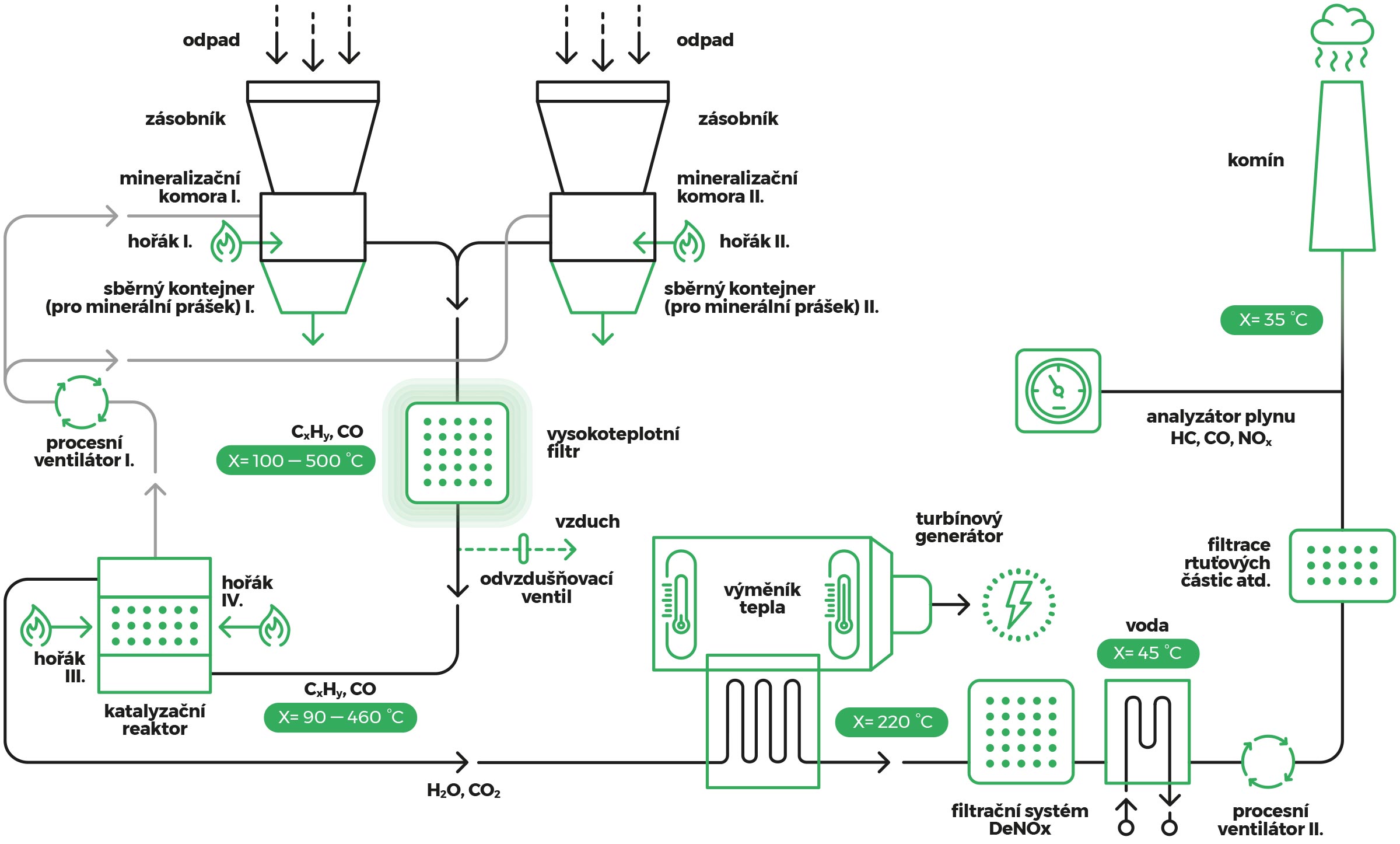

Po úpravě separací a drcením na požadovanou frakci do 50 mm je vstupní odpad transportován dopravníkem do zásobníku reakční komory. Z něj je gravitačně plněna reakční komora.

Reakční komora je po zapnutí zařízení zahřáta plynovými hořáky na provozní teplotu cca 450 °C. Po naplnění komory odpadem se z něj odpaří veškerá vlhkost a od teploty 200 °C začíná proces mineralizace, zplyňování a utilizace. Teploty se pohybují od 500 do 550 °C podle druhu zpracovávaného odpadu.

Procesem mineralizace dochází k vysušení materiálu a jeho následnému rozkladu. Uhlík se plynofikuje na CO2 nebo na jiné organické sloučeniny, které jsou rozložené v katalyzátorech na CO2 a H2O. Celý uhlík se spotřebuje, protože probíhající reakce zkracují řetězce plynových uhlovodíků, které jsou katalyticky rozložené na CO2 a H2O a inertní materiál (podle toho, co se nachází v organické hmotě).

Složky kovu a skla nacházející se v odpadu při procesu mineralizace nezoxidují. Je to z důvodu nízké teploty a zanedbatelné 3% přítomnosti kyslíku. Po použití této technologie tak vycházejí v nezměněné podobě. Dá se říci, že proces, který probíhá v reakční komoře, je anaerobní.

Katalytická mineralizace je proces, při kterém z organických materiálů vznikne minerál.

Objem vstupního odpadu se snižuje o 80 až 99 procent v závislosti na jeho složení.

Zpracovaný/zužitkovaný odpad vychází z reakční komory v podobě jemného minerálního prášku. Ze zásobníku, který se nachází v jeho spodní části, je transportovaný vynášecím dopravníkem do sběrného kontejneru.

Tímto se ukončil proces mineralizace a začíná proces technického čistění plynů. Dochází k úpravě teploty, která se snižuje na 400 °C, aby nedošlo k poškození katalyzátorů. Po reakci je plyn transportován na vysokoteplotní filtry, kterými protéká a vyčistí se od všech nečistot a minerálů, aby nepoškodil katalyzátory.

Následně je transportovaný do katalytického dopalovače, kde se okysličí vzduchem, tím stoupne jeho teplota na 600 °C. V reaktoru probíhá reakce, při které se mění CxHy a CO na H2O a CO2. Z reaktoru se 5 % horkého plynu transportuje zpět do reakční komory, čímž se ohřívá a už není potřeba ji dále zahřívat plynovým hořákem. Zbývající část 95 % horkého plynu jde do výměníku tepla, který pracuje na principu výměny (vzduch – vzduch, vzduch – voda, vzduch – olej). Ve výměníku tepla se sníží teplota z 600 °C na 220 °C. Z výměníku může jít vzduch nebo vodní pára do turbogenerátoru, který vyrábí elektrickou energii podle výkonu, případně jde do katalytického reaktoru DeNOx, kde redukuje NOX na NO2.

Katalyzátory pracují v optimální teplotě. Plyn se rozkládá, v katalyzátorech vznikají CO a CO2 a sloučeniny dusíku NOx. Z plynu se rozkládají sloučeniny chlóru, které jsou dále zpracovávané nebo se alkalizují (zachytávaní látek na základě média) na sorbentech a vzniká CO2. Reakční plyn je následně dočištěn v reverzním oxidátoru. Úroveň čistění je 99,9 %.

Následně je plyn transportovaný do výměníku tepla, kde se sníží jeho teplota z 220 °C na 35 °C a odsud je transportovaný do komína, kde je v podobě vodní páry - CO2 a H2O - vypuštěný do ovzduší. V případě, že zachytíme H2O, která je v objemu 600 l/t odpadu, do ovzduší vypouštíme pouze CO2.

Schéma

Základní schéma zařízení pro likvidaci komunálního odpadu.